こんにちは。ATC環境アドバイザーの立山裕二です。これまでエコプラザカレッジで環境経営やSDGsなどについてセミナー講師を務めさせていただいておりました。

今回は、サービサイジングについて考えてみたいと思います。

■サービサイジングとは?

世の中が「できるだけ資源の使用量(消費量)を減らそう」という方向に向かっている中で、「モノ×数量=売上」とする発想のままでは、事業の拡大どころか縮小に向かわざるを得なくなるでしょう。

そこで、ハードとしての「モノ」を売るのではなく、「モノ」の持つ機能に着目し、その機能の部分をサービスとして提供しようとするビジネスモデルが脚光を浴びています。

これを、「製品として販売していたものをサービス化して提供する」という意味で、サービサイジング(Servicizing)と呼びます。

なおサービサイジングは、主に米国を中心に使用されている用語です。欧州では「PSS(Product service systems:製品サービスシステム)」を使用しています。

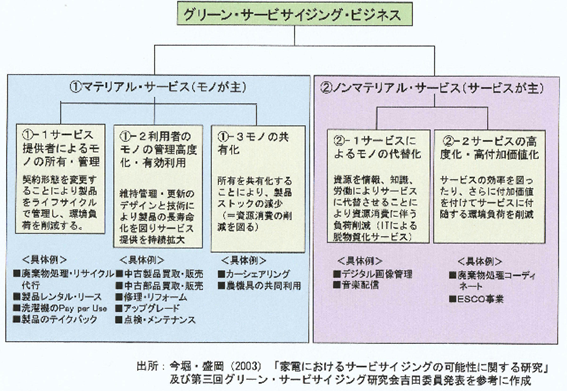

サービサイジングのうち、環境面で特に優れたパフォーマンスを示すものをグリーン・サービサイジングと呼ぶことがあります。例えば、製品の生産・流通・消費に要する資源・エネルギーの削減、使用済み製品の発生抑制などです。

世の中は、下図のように「物の販売・所有からサービスの提供・利用へのシフト」が進んできているのです。ただこの資料は2003年に書かれたもので、現在では実現しているものも多くあります。

ここで私がお伝えしたいのは、「一見新しく思えるアイデアの多く(いくつか)はかなり以前から“誰かが主張していた“」ということです。たとえ子どもの意見であったとしても謙虚に受け止めたいものですね。

最近のSDGsのアイデアも子ども(しろうと)でも、否『子ども(しろうと)だからこそ』生まれることも多いのです。

【グリーン・サービサイジング・ビジネス】

ただ現実には従来のような、「(煙や廃棄物など)出たものをどう処理するか」とか「臭いものにフタをする」というビジネスも必要です。

しかしそれ以上に、これまでに何度も触れたように、「出ないようにするにはどうするか(使い切るにはどうするか)」とか「根源を絶つ(予防する)」など資源生産性の向上という広い視野で捉えると、ビジネス的にも大きなチャンスに発展する可能性が大きいと言えるのです。

■サービサイジングの事例

ここで成功事例を一つだけご紹介します。

・物づくりの中にサービサイジング精神を導入

◎ピンチをチャンスに!

トキワ精機株式会社 https://tokiwaseiki.net/

【エルボ継手】

引用元:トキワ精機株式会社

引用元:トキワ精機株式会社

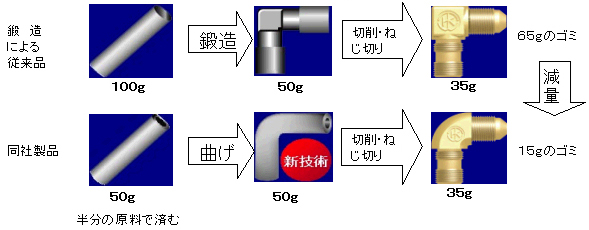

トキワ精機は1932年に創業し、「油圧用配管継手」という部品を生産してきました。油圧用配管継手というのは、フォークリフトなど油圧制御機器内の配管をつなぐ部品です。同社はその中で、上図のような配管を直角方向につなぐ「エルボ」と呼ばれるL字型継手を主力製品としてきました。

従来「エルボ」は、まず金属のかたまり(丸棒)から鍛造プレスで形を打ち抜き、その後に液体の通る穴をドリルであけて製作していました。この方法では、金属の歩留まりが良くない上にコストが高くなり、中国製品に価格的に太刀打ちできません。そんな折、取引先から「30%の値引き要請」が来たのです。

この危機に同社の木村社長は「抜本的にモノの作り方を変えないとダメだ」と考え、新しい作り方を必死で模索しました。そして、「始めから穴の開いている厚肉パイプを度に曲げる」というアイデアを考案したのです。ここで「厚肉パイプ」とは、「薄肉パイプ」に対する言葉で、穴に比べて金属部分の大きなパイプのことです。薄肉がストローだとしたら、厚肉は竹輪のイメージです。

しかし、大きな障害がありました。「短い厚肉パイプ」を90度に曲げる技術が世の中に存在しなかったのです。曲げると、貫通穴が必ず潰れてしまうのです。専門家に聞いても、大学の先生に聞いても、工業試験所に聞いても、答えは「できない」でした。

ところが木村社長は、試行錯誤の末に曲げることに成功したのです。

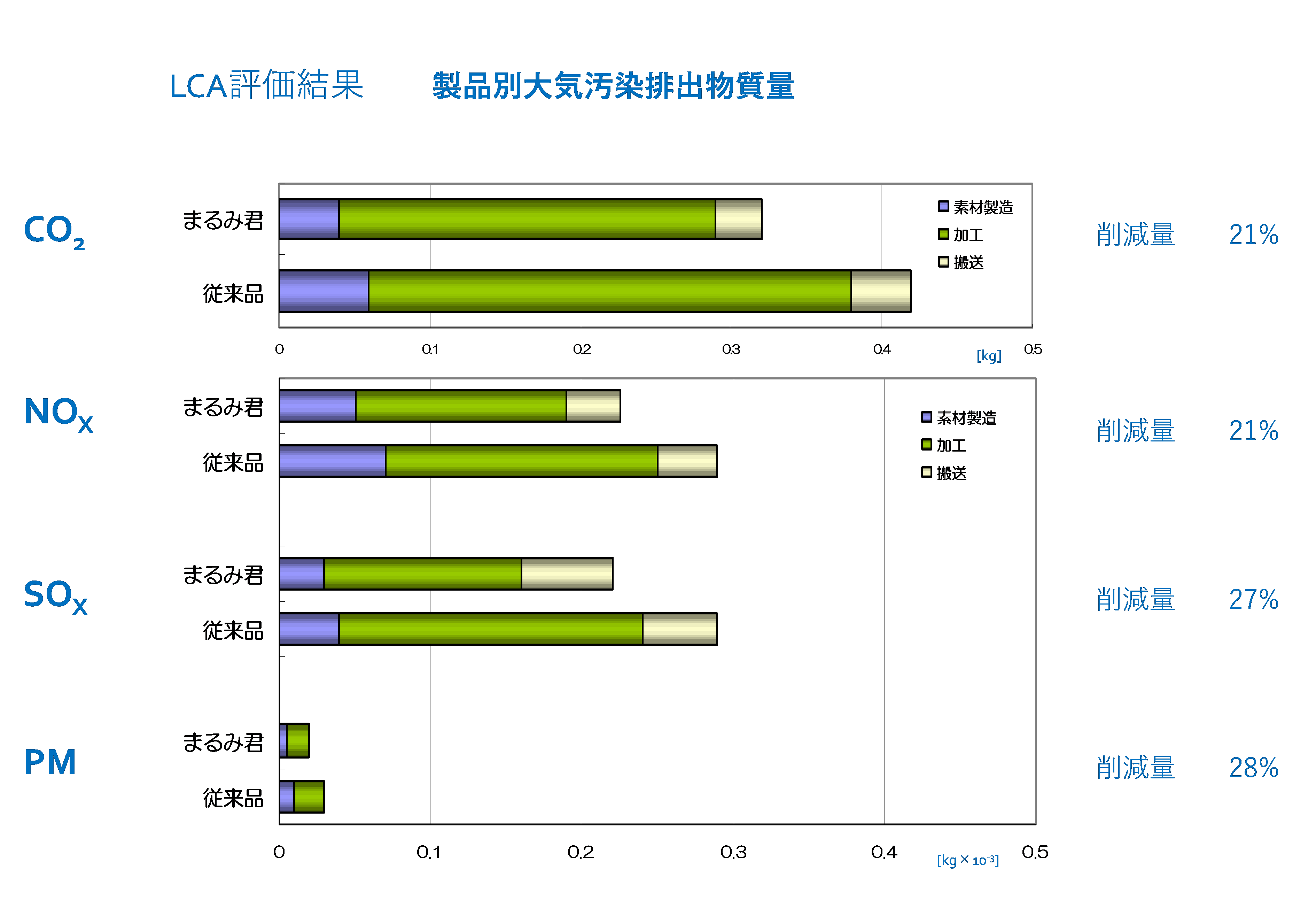

この成功により、次のような効果がもたらされました。

①工程数が従来の半分に減り、その分だけ早くでき、コストも約2割削減できた。

②もともと穴が貫通しているので必要な材料が従来の半分になった。

③穴をあけることで出る切りクズがなくなった。

後加工のネジ切りで出てくる切りクズだけになり、全体の切り屑の廃棄量を1/4以下に抑えることが可能になった。

また内部のバリや切りクズがないので、後工程の油圧機器などに混入するというリスクがなくなった。

④ドリル穴の交差部が「直角(下図左)」から「丸く(下図右)」なることで管を通る油の流れがスムーズになり圧力損失を防ぐことにつながった。

このことは油を送る駆動源(モーターなど)の負担を下げることを意味し、省エネルギーに寄与し環境負荷の低減につながります。

こうして、同社は取引先からの要請に応えることができただけでなく、年商も10年で2倍になるという素晴らしい成果を得ることができたのです。さらに、この業績により、第2回(平成16年度)新機械振興賞「中小企業庁長官賞」を受賞しています。

以前、エコプロダクツは「コストの低減」「企業リスクの回避」「環境負荷の低減」という3大ニーズに寄与することを述べましたが、この事例はまさに「ピンチをチャンスに転換する好例」と言えるでしょう。

◆できない理由探しから、できる理由探しへ

前述のように、同社は取引先から「30%の値引き要請」をされていたのですが、要するに「要請に応えられなければ取引できない」ということです。

このとき「数%程度の値引き」であれば、できない理由がたくさん出てきたでしょう。

それが「30%」と宣告されたら、できる理由を探さなければ先は絶望です。

人間は絶望を感じたとき、未来を信じることで必ず道が開けます。とにかく「できない理由」ではなく「できる理由」を探すことです。「できない理由」は「できること以外すべて」ですから無限に見つかります。

一方、「できる理由」は1つでいいのです。窮地に立ったときは、どうか「できない理由探しという無限ループ」に陥ることなく、「できる理由探し」に意識を移してください。

次回は、”もったいない”について考えてみたいと思います。

コラム著者