独創的なアイデアと技術で、世界のマテハン(※)にイノベーションを起こし続ける伊東電機。植物工場という新たな分野でも注目を集めるその活動や思想について、グローバル経営戦略室の三宅さんと営業本部 営業管理室の夢野さんにお伺いしました。

※マテリアルハンドリングの略。生産・物流拠点で材料や製品などモノを運搬する作業及び伴う作業の事。

モータローラ市場で、世界シェア50%以上、国内シェア70%以上を獲得

ーー御社はどんな事業を展開されているのでしょうか?

三宅さん:当社は1946年創業ですが、当時は大手電機メーカーにモータを供給する下請けをしていました。その後、得意とする小型モータ技術を核としたオリジナル製品を開発し、下請けから脱却し独自性を高めていきました。

高度経済成長の時代に入ると、工場や倉庫内に運搬用の機械を取り入れて、材料や部品の運搬や仕分け、商品の出し入れなどを効率化させるマテハンの需要が高まってきました。

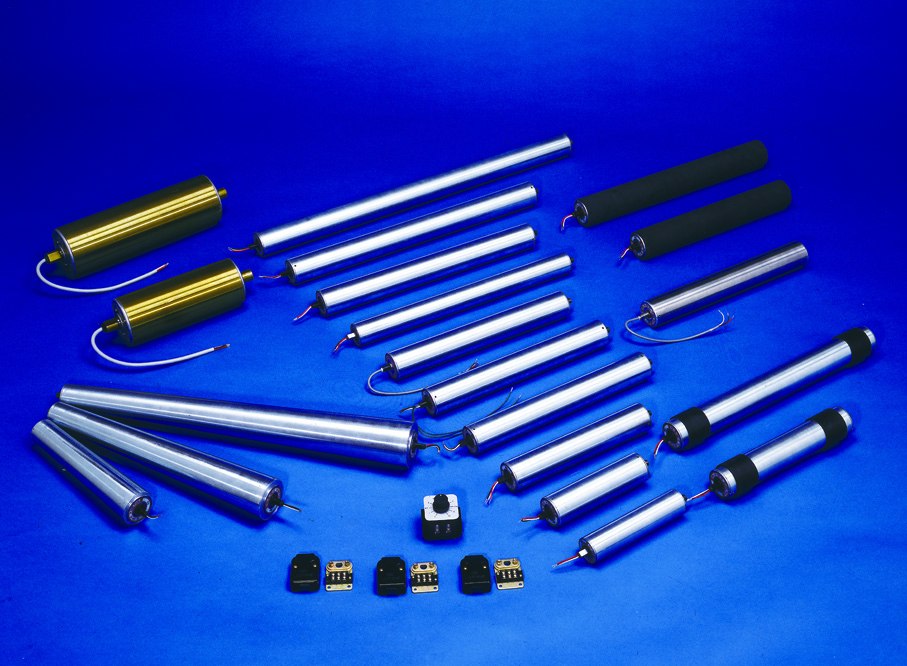

そうした中、1975年にローラコンベヤの中空パイプの中にモータを組み込んだコンベヤ駆動用モータローラ(パワーモーラ:伊東電機の商品名 当時はAC(交流)電源、1988年からDC24V(直流)電源)を開発し、大きく成長する足がかりになりました。

当時のAC電源パワーモーラ 提供:伊東電機

当時のAC電源パワーモーラ 提供:伊東電機

以来半世紀近くにわたり、業界のトップメーカーとして、世界最大のネット通販会社にも導入していただいております。現在、世界シェア50%以上、国内シェア70%以上を獲得しています。

モータ内蔵ローラによる分散駆動で、従来方式コンベヤを変革

ーー御社が世界シェアの半分以上を占めるモータローラとは、どのようなものでしょうか?

三宅さん: 従来のコンベヤは、外部に大型モータを設置して、ローラ全体を同じスピードで回転させます。一方、当社オリジナルのDC24Vブラシレスモータ搭載のパワーモーラ(以降、DCパワーモーラ)は、ローラ自体が駆動するため、前後のフリーローラ数本をベルトで1束にまとめることで、DCパワーモーラを中心としたブロック(ゾーン)を、独立して動かすことができます。

ローラの中空パイプの中にモータを内蔵したモータローラ(製品名:DCパワーモーラ) 提供:伊東電機

ローラの中空パイプの中にモータを内蔵したモータローラ(製品名:DCパワーモーラ) 提供:伊東電機

そのため、ブロックごとに駆動・停止やスピードを変えることが可能です。万一、トラブル等で前の荷物が止まっても、すべてのローラが個々に制御されているため、後続の荷物は直前で止まり、追突する心配がありません。

また、従来方式のコンベヤは、ローラすべてが同じ回転をするため、搬送物が通過した後も動き続けます。これに対して、DCパワーモーラを採用しているコンベヤは、搬送物が通過するブロックだけが駆動するため、省力化にも貢献します。さらに、空圧機器を使用しないエアーレスシステムでプラスアルファの省エネ効果が得られます。

当初は日本で売れず、北米での大規模採用が飛躍のカギに

ーー世界シェアの半分以上を占める御社のDCパワーモーラの開発経緯について教えてください。

三宅さん:1975年に開発したパワーモーラは、当時主流だった交流(AC)電源方式でした。しかし、当時の伊東社長(現会長)が将来的にデジタル化の時代が到来した時、より繊細なモータ制御が必要になることを予見し、1988年にパソコンで制御ができる「DCパワーモーラ」を開発しました。

ところが、国内の工場関係の設備電源はほとんどがAC(交流電源)200Vだったため、国内市場では全く売れませんでした。

そこで当時の伊東社長(現会長)が物流大国のアメリカに目を向け、自らが毎月渡米し、米国郵便公社(USPS)に通い詰めた結果、1998年全米約250カ所にDCパワーモーラを使ったコンベヤシステムの大量採用が決定しました。

米国コンベヤ協会CEMAは、当社のDCパワーモーラを使用したコンベヤ方式をMDR(Motor Driven Roller)と定義し、これが北米で大きな話題となり、大手通販会社や生産工場、物流業界にも浸透し、更には欧州・アジアヘと波及していきました。

依然としてDC方式が普及していなかった日本に風穴を開けるため、国際物流総合展等の大規模なイベントに積極的に出展しました。会場では、工場や物流センター向けの搬送ラインをつくり、DCパワーモーラ搭載のコンベヤデモ機を展示して、その先進性を直接アピールしてきました。

その結果、最終ユーザーからDCパワーモーラを採用したコンベヤの指名が増え、取引拡大に繋がりました。

国際物流総合展2023INNOVATIONEXPOの様子 提供:伊東電機

国際物流総合展2023INNOVATIONEXPOの様子 提供:伊東電機

2023年10月3〜4日「id-Fair~POWER MOLLER 運び方改革展 in大阪~」の様子

2023年10月3〜4日「id-Fair~POWER MOLLER 運び方改革展 in大阪~」の様子

DCパワーモーラを使用したコンベヤ MDR(Motor Driven Roller) 提供:伊東電機

DCパワーモーラを使用したコンベヤ MDR(Motor Driven Roller) 提供:伊東電機

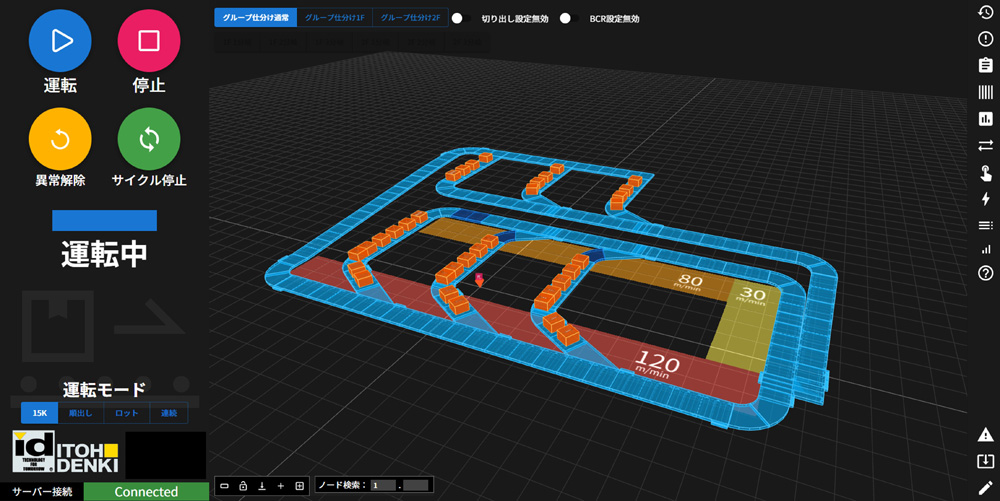

夢野さん:当社の特徴のひとつとして、DCパワーモーラの開発と併行して、マテハンの制御開発にも長年注力してきました。

今日のIoT・AI等の先進技術を応用することで、ユーザーサイドで簡単にレイアウト変更が可能になるソフト技術「コンベヤ構築プラットフォームid-PAC」の開発や、ネットワーク通信・リモートメンテナンス・寿命診断機能等の高度な制御を確立することが出来ました。

DCパワーモーラのポテンシャルを制御技術でさらに引き出し、お客様の現場にフィットするレイアウトや仕様に作り変えていくことで、さらなる省力化、省人化を可能にします。

こうした点を評価していただいて、現在では、世界の生産・物流現場の多くで当社の製品を導入していただいています。

コンベヤシステムの収納状況や物の位置、トラブル発生箇所までコンピュータ制御で可視化されている 提供:伊東電機

コンベヤシステムの収納状況や物の位置、トラブル発生箇所までコンピュータ制御で可視化されている 提供:伊東電機

徹底した自前精神が独創性の源泉に

ーー独創性の高い製品づくりをされていますが、重要視されているポイントはありますか?

三宅さん:一言でいうと「自前」精神です。工場をいくつも抱えるようになった現在でも工場の生産設備や治工具関係は、出来るだけ自前開発や購入品の改良を行ない、品質向上を目指した作り易い生産ラインに仕上げています。機械や設備が故障した場合、メーカーに依頼すると復旧するまでに時間がかりますが、当社で作り上げたものなら、自前で修理が可能ですし柔軟に対応できます。

工場内の設備は内製されたものが多い。この機械もその一つ 提供:伊東電機

工場内の設備は内製されたものが多い。この機械もその一つ 提供:伊東電機

夢野さん:工場の隣に野球グラウンドがありますが、実はこれもすべての社員の手作りです。グラウンドを作るところから始まり、グラウンドの周囲に高いネットを張ったり、ナイター用の照明設備の設置もすべて自前で行いました。

工場の隣に手作りの野球グラウンドを建設 提供:伊東電機

工場の隣に手作りの野球グラウンドを建設 提供:伊東電機

2023年 伊東電機の軟式野球部が、兵庫県軟式野球選手権大会3連覇 提供:伊東電機

2023年 伊東電機の軟式野球部が、兵庫県軟式野球選手権大会3連覇 提供:伊東電機

三宅さん:生野高原には、研修や宿泊ができる施設が複数点在する「いくのこうげんイノベーションびれっじ」があります。ここにあるログハウスなども、社員が手作りしています。必要なものを社員自らが作ることで、ものづくりの意義を学ぶことにもつながっています。

いくのこうげんイノベーションびれっじ 提供:伊東電機

いくのこうげんイノベーションびれっじ 提供:伊東電機

省力・省人化と確かな品質を両立させる「新世代植物工場」

――マテハンとは違う分野で植物工場システムの開発、運営もされているようですが、植物工場とはどのようなものでしょうか?

夢野さん:一般的に作物の栽培というと、畑などの露地栽培やハウス栽培を思い浮かべると思います。いずれも土を使って育てますが、植物工場は、主に水耕栽培が多く、作物の栽培に必要な、光、温度、湿度、CO2、水や栄養分などを、コンピュータ管理で栽培します。

栽培に必要な環境がコンピュータ管理されている 提供:伊東電機

栽培に必要な環境がコンピュータ管理されている 提供:伊東電機

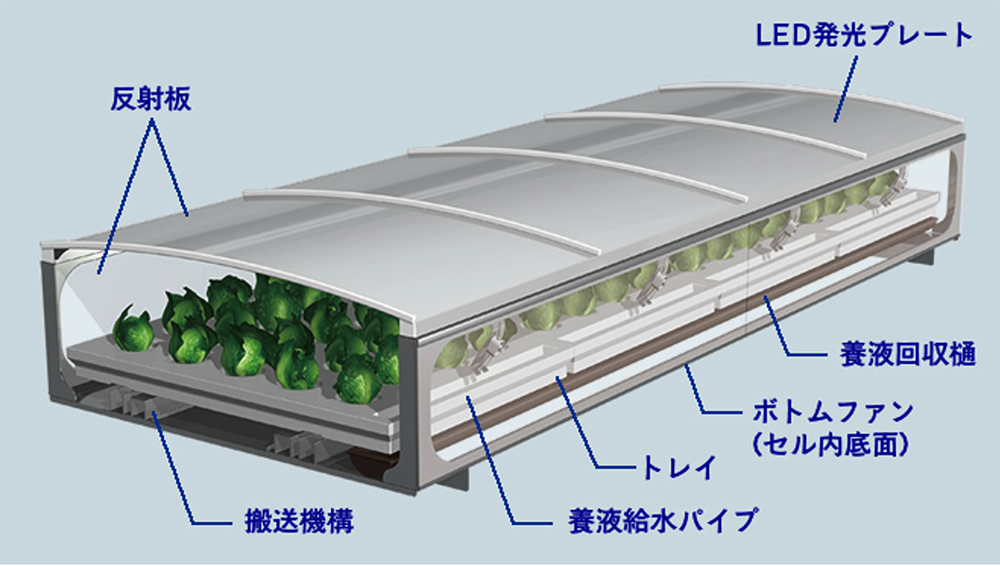

当社が10年以上も開発に携わってきた植物工場システムは、太陽光が一切入らない完全人工光で栽培するため、天候に左右されることなく年間を通じて収穫でき、安定供給が可能です。

例えばレタス栽培などは衛生環境にも十分に配慮していますので、虫がつくこともありません。しかも、栄養価が高く、色ツヤもよく、洗わずに食べることができるというのも、植物工場の大きなメリットです。

ただ、植物工場の初期モデルは、建物内全体または部屋全体の空調やCO2などの管理を行わなければならず、エネルギーコストが高くついていました。

新たに当社で開発した新世代植物工場は「セル式モジュール型」という方式です。部屋全体でなく、作物の生育に必要な最小限のスペース(セル)内の環境を整え、LED照明も苗の成長に合わせて照射距離を常に一定に保てる設計にしています。

セル式モジュール型の新世代植物工場 提供:伊東電機

セル式モジュール型の新世代植物工場 提供:伊東電機

管理区域がセル内に留まるため、部屋全体を管理するのに比べて、エネルギーコストが低く抑えらます。地下に設置した場合では、初期モデルに比べて、1/3の電力で運営できることも、当社の栽培実験で明らかになっています。

プレハブや工場・学校・地下などの遊休施設への設置など自由度が広いのも大きな特徴の一つです。

地下での栽培工程の完全無人化を実現した習志野ファーム「vechica」

――植物工場は、現在どこで稼働しているのですか?

三宅さん:当社が管理している植物工場としては、地下での完全自動化を実現している千葉県の習志野ファーム「vechica」、工場の省力化、自動化のみならず、野菜の生育や味、品質等を研究している植物工場研究センターが兵庫県加西市の丸山第三工場の敷地内にあります。

習志野ファーム「Vechica」の地下見学スペース 提供:伊東電機

習志野ファーム「Vechica」の地下見学スペース 提供:伊東電機

習志野ファーム「vechica」は、20年以上も遊休化していた地下共同溝を有効活用する企画を千葉県と行い、植物工場の実験施設として2017年12月に建設しました。

工場は地下10mにありますが、気温や湿度も安定しているため、植物工場には最適な環境です。一方、地下では、万一のトラブルのこともあり、人による作業ができません。そのため、播種から育苗までの初期段階と最終的な収穫作業を除いては、地下への搬送も含めて、完全自動化のシステムを作り上げています。

植物工場から出荷されるピュアリーフ 提供:伊東電機

植物工場から出荷されるピュアリーフ 提供:伊東電機

ありがたいことに「vechica」は、全国ネットのTVで何度もご紹介いただいています。昨今の甚大な自然災害や温暖化による作物への影響など食糧自給に対して、また農業従事者の高齢化、農業人口の減少といった社会課題に対する解決策の一つとしても注目していただいています。

社内でも事業においてもサステナビリティに貢献する活動を積極的に推進

――SDGsやサステナビリティに対して、社内的にどのような取り組みをされていますか?

三宅さん:当初は、担当の責任者がSDGsに関するさまざまな研修等に参加することからスタートしました。そこで学んだことをベースに、勉強会資料を作成し、社員への研修や、新入社員研修にも活用しています。

さらに、それぞれの部門が取り組んでいる仕事そのものがSDGsのどの項目に該当するのかを明示するためにバリューチェーンにおけるSDGsマッピングを、搬送機器事業、植物工場・地域創生事業の2種類に分けて取り組んでいます。社員や取引先も含めて、自分が担当する仕事が、社会課題の解決にどのように繋がっているかを知るきっかけにもなっています。

――事業としてSDGsに貢献するために、どのような考え方のもとで取り組まれていますか?

三宅さん:「運び方改革で働き方改革」というスローガンを掲げていますように、物流は重要な社会インフラです。昨今の自然災害や異常気象、労働力人口の減少など、社会的なリスクが増えている中でも、物流や生産を止めないためにレジリエンスを高めることも求められてきています。効率を追求するのはもちろんですが、柔軟性のあるシステムを提案していくことも、社会インフラを維持し、暮らしを守ることにつながると考えています。

先ほど紹介しました植物工場は、将来的に課題とされている食糧自給の問題や農業の省人化という点にも貢献できる事業として生産をおこなっています。今後さらに普及が進むようにシステムの研究開発を進めています。

そのほかにも、独自の機械化技術や自動化技術を駆使して、新しい里山整備の仕組みを作り、間伐材を利用した新しいエネルギー開発の研究を進め、地域の中で資源の循環ができるシステムの開発などを進めています。

これからの時代は、利益のみを追求するのではなく、社会課題をビジネスとして解決する思考が重要です。世界を活躍の舞台としつつも、地元に愛され、地域と共に顕在化する問題を一つ一つ解決していくことも、企業が長期にわたって発展、繁栄していくためには、欠かせないことだと考えています。

「運び方改革で働き方改革」

独自の技術で社会課題の解決に貢献

――今後特に注力したい事業や活動を教えてください。

三宅さん:当面の物流業界の課題は「トラック業界における2024年問題」の対応です。コロナ禍の影響もあり、ネット通販が急激に成長するとともに、ラストワンマイルの課題がより浮き彫りになりました。また、BtoB配送においても、従来の体制を改善しなければならず、サプライチェーン全体で物流の変革が必要となっています。

これを解決するには、工場・物流センターで、さらなる生産性の向上や合理化が必要になると考えています。MDR式マテハンメーカーとして更なる機器開発・システム提案が求められ、それに応えていくことを新たな機会と捉えて取り組んでいきます。

当社は、会社理念の一つ「世のため人のためになるモノづくり」を根幹に、社会課題の解決に今後も一層注力していきたいと考えています。

<取材を終えて>

取材のため、加西市の本社にお伺いしたのですが、最寄りのバス停からの送り迎えだけでなく、3つの工場見学をさせていただき、ざっくばらんにさまざまなお話しを聞くことができました。

その中で、個人的に最も響いたことは、伊東電機の「自前精神」です。世界的なシェアを獲得する企業でありながら、工場で使用する工作機械から、研修施設のログハウスづくり、野球グラウンドまで、すべてが社員の方々の手作り。分業化やアウトソーシングが当たり前の時代にあって、自前で作ることは、自分たちで考えることの究極の実践ではないかと思います。

今回の取材にあたっては、取材の日程調整から工場見学の手配、社員さまへの周知、取材資料の制作、取材当日の場づくりなどで三宅さん、夢野さんに大変お世話になりました。

素晴らしいお話しと体験をさせていただきまして、ありがとうございました。